Содержание статьи

Редуктор — это один из ключевых узлов в механизмах, предназначенных для передачи и преобразования крутящего момента. Он служит для снижения угловой скорости вращения входного вала и одновременного увеличения крутящего момента на выходе. Такие устройства находят применение практически во всех отраслях промышленности: от станков и конвейеров до строительной техники и автомобильных систем полного привода.

Сегодня существует множество конструкций редукторов, каждая из которых обладает своими особенностями, преимуществами и ограничениями. Правильный выбор типа редуктора напрямую влияет на эффективность, надежность и долговечность всего агрегата. Чтобы сделать осознанный выбор, важно понимать принципы их работы, конструктивные различия и условия эксплуатации.

Подробную информацию о ремонте и обслуживании сложных трансмиссионных узлов, включая раздаточные коробки и муфты полного привода, можно найти на ресурсе https://quattronet.ru/.

Что такое привод редуктора

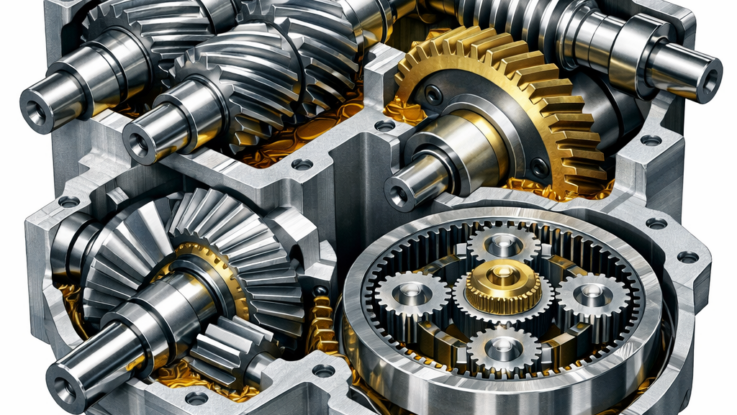

Привод редуктора — это совокупность элементов, обеспечивающих передачу энергии от двигателя (обычно электродвигателя или ДВС) к исполнительному механизму через редуктор. Сам редуктор представляет собой механическое устройство, состоящее из корпуса, зубчатых колес, валов, подшипников и других деталей, которые вместе образуют замкнутую систему передачи движения.

Основная задача редуктора — изменить параметры движения: снизить частоту вращения и увеличить крутящий момент. Это достигается за счет использования передач с определенным передаточным числом. Например, если двигатель вращается со скоростью 1500 об/мин, а на выходе требуется 150 об/мин, то передаточное отношение должно составлять 10:1.

Редукторы могут быть как отдельными агрегатами, так и интегрированными в мотор-редукторы — компактные устройства, где двигатель и редуктор объединены в единый блок. Такие решения широко применяются в автоматизированных системах, где важны габариты и простота монтажа.

Классификация редукторов по типу механической передачи

В зависимости от типа используемой механической передачи, редукторы делятся на несколько основных групп:

-

Цилиндрические.

-

Конические.

-

Червячные.

-

Планетарные.

Каждый из этих типов имеет свои конструктивные особенности и области применения.

Цилиндрические редукторы

Это наиболее распространенный тип редукторов. Они используют цилиндрические зубчатые колеса с параллельными осями вращения входного и выходного валов. Такие редукторы отличаются высоким КПД (до 98%), надежностью и возможностью передавать большие мощности.

Цилиндрические редукторы бывают:

-

Прямозубыми (простая конструкция, но повышенный уровень шума).

-

Косозубыми (плавность хода, меньше шума, выше нагрузочная способность).

-

Шевронными (комбинированная форма зубьев, устраняющая осевые усилия).

Благодаря своей универсальности, цилиндрические редукторы применяются в станках, конвейерах, насосах и другом промышленном оборудовании. Их корпуса обычно изготавливают из чугуна или стали методом литья, что обеспечивает жесткость и долговечность.

Конические редукторы

Конические редукторы предназначены для передачи вращения между валами с пересекающимися осями, чаще всего под углом 90°. Основным элементом здесь выступают конические шестерни, зубья которых расположены по поверхности конуса.

Такие редукторы характеризуются:

-

Возможностью изменения направления вращения.

-

Средним уровнем КПД (до 95%).

-

Более сложной конструкцией по сравнению с цилиндрическими.

Их часто используют в автомобилях (например, в главной передаче заднего моста), в строительной технике и в механизмах поворота.

Червячные редукторы

Червячные редукторы работают по принципу червячной передачи: ведущим элементом выступает червяк (винт с резьбой), который взаимодействует с червячным колесом. Оси валов при этом скрещиваются под прямым углом.

Главные особенности червячных редукторов:

-

Большое передаточное число в одной ступени (до 100 и выше).

-

Эффект самоторможения (при отключении двигателя механизм не проворачивается обратно).

-

Низкий КПД (60–80%) из-за значительного трения скольжения.

-

Высокий уровень тепловыделения.

Именно из-за трения и нагрева червячные редукторы требуют качественной смазки и охлаждения. Тем не менее, они незаменимы там, где нужна компактность и плавность хода — например, в подъемных механизмах, лебедках, системах регулировки положения.

Планетарные редукторы

Планетарные редукторы основаны на планетарных передачах, где центральное (солнечное) колесо взаимодействует с несколькими сателлитами, установленными на водиле. Эти сателлиты, в свою очередь, зацепляются с внутренними зубьями неподвижного коронного колеса.

Преимущества планетарных редукторов:

-

Высокая компактность при большой передаваемой мощности.

-

Равномерное распределение нагрузки между сателлитами.

-

Возможность получения больших передаточных чисел.

-

Высокий КПД (до 97%).

Они активно используются в робототехнике, авиации, транспортных средствах и точных механизмах. Особенно ценятся в случаях, когда важны малые габариты и высокая динамическая точность.

Классификация редукторов в зависимости от вида передач и числа ступеней

Помимо типа передачи, редукторы также классифицируют по количеству ступеней и комбинации различных передач.

По числу ступеней:

-

Одноступенчатые — одна пара зубчатых колес или одна червячная пара. Просты в изготовлении, но ограничены в диапазоне передаточных чисел.

-

Двухступенчатые — две последовательные передачи. Позволяют получить большее передаточное отношение.

-

Трехступенчатые и многоступенчатые — используются для достижения очень больших передаточных чисел (до нескольких тысяч).

По комбинации передач:

-

Коническо-цилиндрические — сочетают коническую и цилиндрическую ступени. Применяются, когда нужно изменить направление вращения и получить большое передаточное число.

-

Цилиндро-червячные — комбинируют цилиндрическую и червячную передачи. Используются для повышения общего КПД при сохранении компактности.

-

Планетарно-цилиндрические — объединяют преимущества обоих типов.

Также существуют специальные виды, такие как волновые редукторы, где передача осуществляется за счет деформации гибкого колеса. Они обеспечивают высокую точность и компактность, но применяются в основном в специализированных областях — космической технике, медицинских устройствах и т.д.

Особенности редукторов по виду механических передач

Сравнение основных характеристик разных типов редукторов:

|

Тип редуктора |

Передаточное число (одной ступени) |

КПД (%) |

Уровень шума |

Компактность |

Самоторможение |

|

Цилиндрический |

1–8 |

95–98 |

Средний/высокий |

Низкая |

Нет |

|

Конический |

1–6 |

90–95 |

Средний |

Средняя |

Нет |

|

Червячный |

5–100 |

60–80 |

Низкий |

Высокая |

Да |

|

Планетарный |

3–12 |

95–97 |

Низкий |

Очень высокая |

Нет |

Как видно из таблицы, каждый тип редуктора имеет свои сильные и слабые стороны. Например, червячные редукторы идеальны для задач, где важна компактность и самоторможение, но их КПД значительно ниже, чем у цилиндрических или планетарных аналогов.

Цилиндрические редукторы, благодаря высокому КПД и надежности, остаются самым популярным решением в общепромышленном оборудовании. Конические редукторы незаменимы там, где требуется изменение направления передачи момента. Планетарные — в случаях, когда важны малые габариты и высокая мощность.

Отдельно стоит отметить, что современные редукторы часто изготавливаются по стандартам ГОСТ и ISO, что обеспечивает совместимость и предсказуемость их характеристик. При этом производители постоянно совершенствуют материалы, профиль зубьев и системы смазки, чтобы увеличить срок службы и снизить потери.

Способы крепления редукторов

Правильное крепление редуктора — важный фактор, влияющий на его надежность и срок службы. Неправильно установленный агрегат может вызывать вибрации, перекосы валов и преждевременный износ подшипников. На практике применяют два основных способа монтажа:

-

Крепление через лапы. Корпус редуктора имеет специальные опорные площадки с отверстиями для болтов. Такой вариант чаще используют при горизонтальной установке и когда требуется жесткая фиксация на раме или основании оборудования.

-

Фланцевое крепление. Выходной вал редуктора соединяется напрямую с приводным механизмом через фланец. Это решение особенно популярно в компактных системах, где важно минимизировать габариты и исключить люфты в соединениях.

Выбор способа зависит от назначения редуктора, его расположения в пространстве и характера нагрузок. Например, для вертикальной установки почти всегда предпочтительнее фланцевое исполнение — оно обеспечивает лучшую соосность и снижает нагрузку на опоры быстроходного и тихоходного валов.

Особое внимание следует уделить выравниванию осей: даже небольшой перекос может привести к разрушению подшипников или поломке зубьев. В случае использования муфт компенсирующего типа допустимые угловые и радиальные смещения указываются в технических характеристиках производителя.

Смазка редукторов и её роль в работе агрегата

Смазка — не просто «масло в коробке», а один из ключевых элементов, обеспечивающих стабильную работу редуктора. От ее качества и своевременной замены напрямую зависит уровень трения, температурный режим и износ деталей.

В большинстве промышленных редукторов применяется картерная система смазки: при вращении колес масло разбрызгивается по внутренним поверхностям корпуса и попадает на зубья, подшипники и другие трущиеся пары. Для червячных редукторов, где преобладает скольжение, требуются специальные масла с противозадирными присадками. В планетарных и цилиндрических передачах чаще используют минеральные или синтетические масла средней вязкости.

При выборе смазочного материала необходимо учитывать:

-

Номинальный крутящий момент и частоту вращения.

-

Температурный диапазон эксплуатации.

-

Тип зацепления (скольжение или качение).

-

Режим работы (непрерывный, периодический, с частыми пусками).

Недостаточный уровень масла или его загрязнение металлической стружкой может привести к задирам на рабочих поверхностях зубьев и выходу из строя подшипниковых опор. Поэтому рекомендуется проводить контроль уровня и состояния масла не реже одного раза в 500–1000 часов работы.

В некоторых случаях, особенно при высоких скоростях или больших нагрузках, применяют принудительную циркуляционную систему смазки с фильтрацией и охлаждением. Такие решения существенно повышают ресурс редуктора, но увеличивают стоимость и сложность конструкции.

Срок службы и типичные неисправности редуктора

Срок службы редукторов напрямую зависит от условий эксплуатации, качества сборки, используемых материалов и своевременного технического обслуживания. В среднем, при соблюдении всех рекомендаций производителя, редукторы могут работать от 10 000 до 50 000 часов и более. Однако в тяжелых условиях — при высоких нагрузках, перегреве или недостатке смазки — этот ресурс может сократиться в разы.

Наиболее распространенные причины выхода из строя:

-

Износ зубьев особенно у цилиндрических и конических редукторов. Происходит из-за длительной работы под нагрузкой, некачественной термообработки или попадания абразивных частиц в масло.

-

Повышенный нагрев характерен для червячных редукторов из-за трения скольжения между червяком и колесом. При отсутствии эффективного охлаждения это приводит к деформации деталей и потере точности передачи.

-

Выход из строя подшипников как радиальных, так и осевых. Подшипники качения изнашиваются быстрее при неправильной установке, перекосах валов или недостатке смазки.

-

Поломка корпуса. Случается редко, но возможно при ударных нагрузках или коррозии (особенно если корпус выполнен из чугуна без защитного покрытия).

-

Утечка масла. Возникает из-за износа сальников или повреждения уплотнений крышек. Это не только снижает уровень смазки, но и загрязняет окружающее пространство.

Особенно уязвимы червячные редукторы: их КПД ниже, чем у других типов, а значит, больше энергии преобразуется в тепло. Поэтому для них критически важно следить за уровнем и качеством масла, а также обеспечивать принудительное охлаждение при длительной работе.

Цилиндрические редукторы, напротив, отличаются высокой надежностью и долговечностью. Их основная проблема — шум при использовании прямозубых передач. Но даже эта задача решается переходом на косозубые или шевронные колеса.

Планетарные редукторы требуют высокой точности изготовления всех элементов. Любое отклонение в размерах сателлитов или водила приводит к неравномерному распределению нагрузки и ускоренному износу.

Важно помнить: профилактическое обслуживание — лучший способ продлить срок службы любого редуктора. Регулярная замена масла, проверка люфтов, контроль температуры и вибрации позволяют выявить неисправности на ранней стадии и избежать дорогостоящего ремонта.

Где используются разные типы редукторов

Выбор типа редуктора определяется конкретными задачами, условиями эксплуатации и техническими требованиями. Рассмотрим основные области применения каждого вида.

Цилиндрические редукторы

Это универсальные устройства, которые применяются практически везде, где требуется передача момента между параллельными валами. Их можно встретить:

-

В станках и металлообрабатывающем оборудовании.

-

На конвейерных линиях.

-

В насосах и компрессорах.

-

В строительной технике (бетономешалки, подъемники).

-

В сельскохозяйственных машинах.

Цилиндрические редукторы выпускаются в различных исполнениях: горизонтальные, вертикальные, с фланцевым или лапным креплением. Многие модели имеют модульную конструкцию, что позволяет легко адаптировать их под нужды конкретного проекта.

Конические редукторы

Основное применение — там, где необходимо изменить направление передачи момента. Чаще всего это:

-

Автомобильные мосты (главная передача).

-

Приводы поворотных платформ.

-

Механизмы управления рулевыми поверхностями в авиации.

-

Промышленные роботы с угловыми сочленениями.

Конические редукторы могут быть как одноступенчатыми, так и входить в состав комбинированных систем — например, коническо-цилиндрических редукторов, которые сочетают изменение направления и большое передаточное число.

Червячные редукторы

Благодаря компактности и эффекту самоторможения, червячные редукторы находят применение в следующих сферах:

-

Подъемно-транспортное оборудование (лебедки, домкраты, лифты).

-

Системы регулировки положения (например, в театральных механизмах или сценическом оборудовании).

-

Медицинская техника (рентгеновские установки, кушетки).

-

Поворотные устройства (антенны, камеры наблюдения).

Особенно ценятся червячные редукторы в случаях, когда важно исключить самопроизвольное движение механизма при отключении питания. Однако из-за низкого КПД их редко используют в системах с непрерывным режимом работы.

Существуют также глобоидные червячные редукторы, где профиль червяка имеет сложную криволинейную форму. Они обеспечивают большую площадь контакта и, как следствие, повышенную нагрузочную способность. Такие решения применяются в тяжелом машиностроении.

Планетарные редукторы

Их главное преимущество — высокая мощность при малых габаритах. Поэтому планетарные редукторы используются:

-

В робототехнике и автоматизированных линиях.

-

В авиационных и космических системах.

-

В электромобилях и гибридах (в качестве редукторов тяговых двигателей).

-

В точных измерительных приборах.

-

В ветрогенераторах.

Планетарные редукторы часто интегрируются в мотор-редукторы, что позволяет создавать компактные и высокоэффективные приводы. Благодаря равномерному распределению нагрузки между сателлитами, они обладают высокой динамической устойчивостью и плавностью хода.

Комбинированные и специальные редукторы

В ряде случаев стандартные решения не подходят, и приходится использовать комбинированные конструкции:

-

Коническо-цилиндрические редукторы — для изменения направления и получения большого передаточного числа.

-

Цилиндро-червячные редукторы — когда нужно совместить высокий КПД цилиндрической ступени с компактностью червячной.

-

Волновые редукторы — в системах, требующих высокой точности позиционирования (промышленные роботы, оптические системы).

Также существуют редукторы с раздвоенной или развернутой кинематической схемой, где поток мощности делится на несколько ветвей. Это позволяет снизить нагрузку на отдельные элементы и увеличить общий ресурс.

Дополнительные аспекты выбора и эксплуатации

При подборе редуктора важно не только определить тип передачи и передаточное число, но и учесть такие параметры, как межосевое расстояние, расположение входного и выходного валов, а также возможность интеграции с другими узлами. Например, соосный цилиндрический редуктор часто выбирают там, где входной и выходной валы должны лежать на одной оси — это упрощает компоновку и снижает количество соединений.

Технические характеристики, представленные в каталогах компаний-производителей, позволяют выполнить предварительный расчет и подобрать оптимальный вариант. При этом стоит обращать внимание не только на передаваемый момент, но и на допустимые радиальные и осевые силы на тихоходном валу — их превышение может привести к деформации корпуса или разрушению опор.

Многие современные решения предусматривают совместную работу с преобразователями частоты, что дает возможность плавного пуска и регулирования скорости. Устройства плавного пуска особенно актуальны для систем с большой инерцией, где резкий старт создает ударные нагрузки.

Сегодня в России, в том числе в Москве и Санкт-Петербурге, доступна продукция как отечественных, так и зарубежных марок. Компании предлагают широкий ассортимент комплектующих, а доставка осуществляется в короткие сроки. При этом важно помнить: дешевизна не всегда означает выгоду. Низкая стоимость может быть следствием использования некачественных материалов или упрощенной обработки деталей, что в итоге приведёт к сокращению срока службы.

Поэтому при выборе редуктора первой задачей является определение необходимой нагрузочной способности и условий эксплуатации. Только после этого можно переходить к сравнению моделей, стоимости и условий поставки. Правильный подход позволяет не только избежать аварийных ситуаций, но и снизить общие затраты на обслуживание на протяжении всего жизненного цикла оборудования.

Заключение

Редукторы — это не просто «коробочки с шестеренками», а сложные инженерные устройства, от которых зависит эффективность и надежность всей механической системы. Правильный выбор типа редуктора, учет условий эксплуатации, своевременное обслуживание — все это ключевые факторы, определяющие срок службы и производительность оборудования.

Цилиндрические редукторы остаются наиболее распространенными благодаря своей простоте, надежности и высокому КПД. Червячные редукторы незаменимы там, где важны компактность и самоторможение, несмотря на их относительно низкий КПД. Конические редукторы решают задачи изменения направления передачи момента, а планетарные — обеспечивают максимальную мощность в минимальных габаритах.

Независимо от типа, все редукторы должны подбираться с учетом таких параметров, как:

-

Требуемое передаточное число.

-

Мощность и крутящий момент.

-

Частота вращения входного и выходного валов.

-

Режим работы (постоянный, периодический, с частыми пусками/остановками).

-

Условия окружающей среды (температура, влажность, запыленность).

Современные производители предлагают широкий каталог моделей — от стандартных серий до изделий по индивидуальному заказу. Это позволяет подобрать оптимальное решение для любой задачи: от простых конвейеров до сложных систем автоматизации.

Помните: экономия на качестве редуктора почти всегда оборачивается потерями в будущем. Лучше один раз правильно выбрать надежное устройство, чем постоянно ремонтировать дешевый аналог. Ведь редуктор — это сердце любого привода, и от его состояния зависит работа всей машины.